Comment résoudre les problèmes ayant impactés la sécurité de vos informations ?

C’est vrai, cette méthode s’applique une fois que le mal est déjà fait. Les 8Ds sont très utiles, mais si vous voulez anticipez les problèmes vous pouvez modéliser vos menaces.

La résolution de problèmes en huit disciplines (8Ds) est une méthode développée chez Ford Motor Company utilisée pour aborder et résoudre les problèmes, généralement employée par des ingénieurs qualité ou d’autres professionnels. Axée sur l’amélioration des produits et des processus, son objectif est d’identifier, de corriger et d’éliminer les problèmes récurrents[1]. Elle établit une action corrective permanente basée sur l’analyse statistique du problème et sur l’origine du problème en déterminant les causes profondes. Bien qu’elle comprenne à l’origine huit étapes, ou « disciplines », elle a ensuite été complétée par une étape initiale de planification. La 8D suit la logique du cycle PDCA.

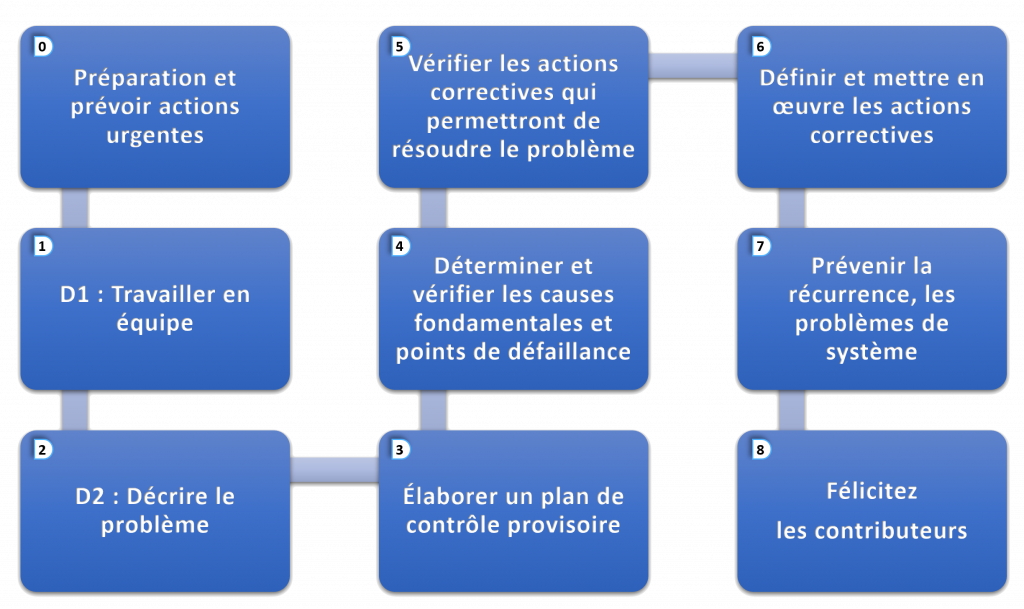

Les pratiques sont les suivantes :

D0 : Préparation et prévoir les actions urgentes : Planifier la résolution du problème et déterminer les conditions préalables. Prévoir des mesures d’intervention d’urgence.

D1 : Travailler en équipe : Constituez une équipe de personnes ayant une connaissance du produit/processus. Les coéquipiers apportent de nouvelles perspectives et des idées différentes lorsqu’il s’agit de résoudre des problèmes.

D2 : Décrire le problème : Spécifiez le problème en identifiant en termes quantifiables le « qui, quoi, où, quand, pourquoi, comment et combien » du problème (en anglais les 5W2H).

D3 : Élaborer un plan de contrôle provisoire : Définissez et mettez en œuvre des actions de contrôle pour isoler le problème de tout client.

D4 : Déterminer et vérifier les causes fondamentales et points de défaillance : Identifiez toutes les causes applicables qui pourraient expliquer pourquoi le problème s’est produit. Identifiez également pourquoi le problème n’a pas été remarqué au moment où il s’est produit. Toutes les causes doivent être vérifiées ou prouvées. On peut utiliser les cinq pourquoi ou les diagrammes d’Ishikawa pour mettre en correspondance les causes avec l’effet ou le problème identifié.

D5 : Vérifier les actions correctives qui permettront de résoudre le problème pour le client : En utilisant des programmes de pré-production, confirmez quantitativement que la solution choisie résoudra définitivement le problème. La pré-production est le travail effectué sur un produit avant le début de la production à grande échelle, c’est la phase de planification. C’est là que nous mettons tout en place pour que le reste du processus de résolution de problème se déroule sans accroc. D5 c’est vérifier que les mesures correctives résoudront réellement le problème.

D6 : Définir et mettre en œuvre les actions correctives : Définissez et mettez en œuvre les meilleures actions correctives. Validez également les actions correctives par des preuves empiriques d’amélioration.

D7 : Prévenir la récurrence / les problèmes de système : Modifiez les systèmes de gestion, les systèmes d’exploitation, les pratiques et les procédures pour éviter que ce problème et d’autres problèmes similaires ne se reproduisent.

D8 : Félicitez les contributeurs : Reconnaissez les efforts collectifs de l’équipe. L’équipe doit être formellement remerciée par l’organisation. Installez une vraie culture de résolution de problème.

Ce sujet vous intéresse ?

Découvrez et intégrez à vos processus les bonnes pratiques pour renforcer la sécurité de vos informations

Application

À D0, l’équipe documente les circonstances qui ont déclenchées l’application de la méthode 8D, ainsi que toutes les mesures d’urgence qui ont été prises avant le lancement officiel de la méthode 8D. Le point D0 comprend également des questions d’évaluation standard destinées à déterminer si l’application complète de la méthode 8D est nécessaire. Les questions d’évaluation visent à garantir que, dans un monde où les ressources de résolution de problèmes sont limitées, les efforts requis pour une résolution de problèmes en équipe sont limités aux problèmes qui justifient ces ressources.

Un point de défaillance est le premier point de contrôle dans le système de contrôle suivant la cause fondamentale d’un problème qui aurait dû détecter ce problème mais ne l’a pas fait. L’idée ici est de considérer non seulement la cause première, mais aussi ce qui n’a pas fonctionné dans le système de contrôle en permettant à ce problème de s’échapper.

L’équipe identifie et vérifie un point de défaillance à D4. Ensuite, à travers D5 et D6, le processus exige de l’équipe qu’elle choisisse, vérifie, mette en œuvre et valide des actions correctives permanentes pour traiter le point de défaillance et causes fondamentales.

Bénéfices

Les avantages de la méthode 8D comprennent des approches efficaces pour trouver une cause fondamentale, élaborer des actions appropriées pour éliminer les causes fondamentales et mettre en œuvre les actions correctives permanentes. La méthodologie 8D permet également d’explorer les contrôles qui ont été défaillants et laissés le problème survenir. Le point de défaillance est étudié dans le but d’améliorer la capacité du système de contrôles à détecter la défaillance ou la cause, quand et si elle se reproduit. Enfin, la boucle de prévention explore les éléments qui ont créés les conditions des défaillances et leurs causes d’exister en premier lieu.

Prérequis

Nécessite une formation au processus de résolution de problèmes 8D ainsi que des outils appropriés de collecte et d’analyse de données tels que les diagrammes de Pareto, les diagrammes en arête de poisson (ishikawa) et les cartographies de processus.

Source

Wikipedia, the free encyclopedia, Eight disciplines problem solving

Connaissez-vous nos services ?

Nous vous proposons des solutions pour renforcer la sécurité de vos informations sur les trois piliers que sont les processus, la technologie et les personnes.